С 9:00 до 18:00

г.о. Красногорск, пгт Нахабино, пер. Вокзальный, д. 6А, пом.1

Заказать звонок

- Соединительная пластина "ПЛЮС"

- Соединительная пластина изменяемая "ПЛЮС"

- Соединительная пластина П-образная "ПЛЮС"

- Усиливающая пластина на дно "ПЛЮС"

- Усиливающая пластина на дно "ПЛЮС"

- Усиливающая пластина на дно "ПЛЮС"

- Шарнирный соединитель "ПЛЮС"

- Соединительная пластина усиленная "ПЛЮС"

- Соединительная пластина усиленная П-образная "ПЛЮС"

- Показать все

- Гайка канальная

- Заглушка для страт-профиля

- Зажим балочный

- Крепление приварное

- Опорная пластина для огнестойкой перегородки

- Основание страт-профиля

- Пластина Z-образная

- Пластина поворотная

- Пластина соединительная

- Пластина угловая

- Подкладная шайба

- Прямоугольная скоба для страт-профиля

- Соединитель страт-профиля внешний

- Соединитель страт-профиля внутренний

- Укосина для консолей

- Показать все

- V-подвес для профнастила

- Держатель огнестойкой перегородки

- Крепление к двутавровой балке

- Крепление приварное

- Опора для консолей без опоры

- Основание потолочной стойки

- Перфополоса

- Перфорированная монтажная лента

- Потолочные скобы

- Распорка

- Скоба для подвеса на шпильке

- Универсальная скоба

- Шарнирный подвес для шпильки

- Показать все

Корзина

Ваша корзина пуста

Воспользуйтесь каталогом, чтобы положить в нее товар. Или Вы можете вернуться на главную.

Практическое руководство по обслуживанию кабельных лотков: как сохранить надежность системы

Оглавление

- 1. Плановые проверки: система вместо случайностей

- 2. Чистка лотков: алгоритмы и подбор инструментов под среду

- 3. Диагностика повреждений: на что смотреть профессионалу

- 4. Ремонт: когда замена лучше латания

- 5. Заземление: не формальность, а необходимость

- 6. Профилактика: как избежать 80% проблем

- 7. Финишный контроль: проверяем результат

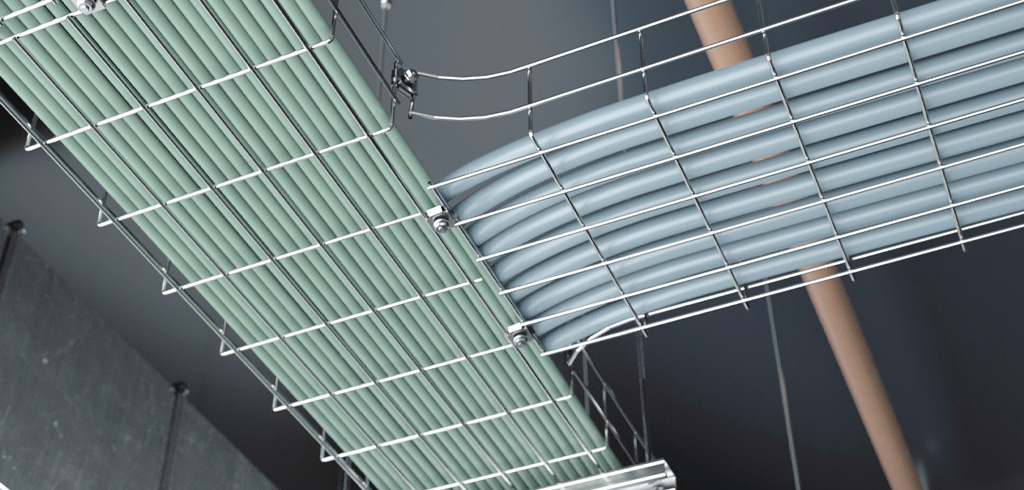

Кабельные лотки — не просто элементы инфраструктуры, а основа безопасной передачи электроэнергии и данных в промышленных и гражданских объектах. От их исправности зависит не только стабильность работы оборудования, но и безопасность людей: перегрев, обрыв кабелей или нарушение изоляции могут привести к пожарам, авариям и простоям.

Конструкции из металла, композитов или пластика ежедневно сталкиваются с нагрузками, вибрацией, перепадами температур и агрессивными средами. И если монтаж — это лишь первый шаг, то регулярное обслуживание становится залогом долгосрочной эксплуатации.

В этой статье мы сфокусируемся на практических методах, которые помогут вам:

- Выявлять скрытые дефекты до их перерастания в аварийные ситуации.

- Оптимизировать ресурсы за счет точечного ремонта вместо масштабных замен.

- Интегрировать современные технологии (например, IoT-датчики для мониторинга перегрева) в рутинные проверки.

1. Плановые проверки: система вместо случайностей

Грамотное обслуживание начинается с четкого графика инспекций. Рекомендуется:

1. Визуальный осмотр: каждые 3–6 месяцев (чаще в агрессивных средах).

2. Контроль креплений: проверка болтов, кронштейнов на предмет ослабления.

3. Оценка нагрузки: соответствие веса кабелей заявленной производителем норме.

Как проверять?

- Рассчитать фактический вес кабелей в лотке (учитывая их тип, длину, количество).

- Сравнить данные с БРН (безопасной рабочей нагрузкой) производителя.

- Если нагрузка превышена — перераспределить кабели, добавить опоры или заменить лоток на более прочный.

Почему это важно?

Со временем в лоток могут добавлять новые кабели, что незаметно увеличивает нагрузку. Регулярная оценка предотвращает «накопленный» риск аварии.

Совет: используйте чек-листы с параметрами: коррозия, деформации, перегрев участков. Например, для лотков в цехах добавьте пункт «защита от вибрации».

2. Чистка лотков: алгоритмы и подбор инструментов под среду

Загрязнения не просто ухудшают эстетику — они нарушают теплоотвод, создают угрозу коротких замыканий и ускоряют износ кабелей. Чтобы очистка была эффективной и безопасной, важно учитывать материал лотков и специфику объекта.

Пошаговый подход:

Механическая очистка

Металл: щетки с нейлоновым ворсом

Пластик: мягкие кисти или микрофибра, чтобы избежать царапин

Пневмоинструменты

Давление воздуха — не более 5 бар. Используйте насадки с узким соплом для точечной обработки.

Важно: направляйте струю под углом 30–45°, чтобы не «забивать» пыль в стыки.

Локальная промывка

Для масляных пятен: изопропиловый спирт или специализированные обезжириватели.

Избегайте контакта с водой: она вызывает коррозию даже на нержавеющей стали.

Отраслевые нюансы:

- В пищевых производствах очищайте лотки ежеквартально — жировое отложение может самовоспламениться при температуре около 150-200°C.

- На стройплощадках после отделочных работ удаляйте остатки штукатурки сразу — застывая, они деформируют лотки.

3. Диагностика повреждений: на что смотреть профессионалу

Дефекты часто скрыты от беглого взгляда. Ключевые индикаторы:

- Прогибы — допустимый продольный прогиб не более 1/100 от длины пролета, допустимый поперечный прогиб не более 1/20 от ширины лотка. Если больше — усиливайте крепления или уменьшайте шаг между опорами.

- Коррозия — в зоне риска стыки и участки под кабелями. Для нержавейки применяйте тест ферроксила (выявляет нарушение пассивного слоя).

- Следы перегрева — потемнение пластика или оплавление краски. Термографическая съемка поможет выявить «слабые» зоны.

4. Ремонт: когда замена лучше латания

Металл: трещины до 2 см заваривайте аргоном, сохраняя антикоррозийное покрытие. Если повреждено свыше 20% сечения — заменяйте секцию.

Пластик: используйте ремонтные муфты с термоусадкой и клеевым слоем.

Важно: Не комбинируйте оцинкованную и нержавеющую сталь без изолирующих прокладок — это ускоряет электрохимическую коррозию.

5. Заземление: не формальность, а необходимость

Проверка контура заземления — часть каждой инспекции. Используйте:

Мультиметры, мегомметры — сопротивление должно быть ≤ 1 Ом (ПУЭ 1.7.103 «Заземление и защитные меры электробезопасности»).

Тепловизоры — для поиска «холодных» контактов в местах соединений.

Совет: В зонах с высокой влажностью наносите токопроводящую смазку на болты.

6. Профилактика: как избежать 80% проблем

Антикоррозийная защита: для улицы — горячее цинкование (толщина слоя от 40 до 200 мкм), для помещений — предварительно оцинкованная сталь по методу Сендзимира (толщина слоя от 8 до 20 мкм).

УФ-защита: пластик маркировки UV-Resistant выдерживает до 10 лет на открытом воздухе.

Дренаж: при монтаже под углом 2–3° добавляйте перфорацию в нижних точках — это предотвратит скопление конденсата.

7. Финишный контроль: проверяем результат

После ремонта:

- Тест нагрузки: 120% от номинала в течение 1 часа — лоток не должен деформироваться.

- Для слаботочных систем: рефлектометр выявит потери сигнала в местах ремонта.

- Документирование: обновите схемы в формате BIM (если используется), укажите даты следующих проверок.

Регулярное обслуживание кабельных лотков — это не расходы, а инвестиции в бесперебойную работу объекта. Внедряйте технологии: датчики вибрации предупредят о расшатанных креплениях, а цифровые чек-листы упростят аудит.

И помните: даже идеально смонтированная система требует внимания — как дорогой автомобиль требует планового ТО.

Оглавление

- 1. Плановые проверки: система вместо случайностей

- 2. Чистка лотков: алгоритмы и подбор инструментов под среду

- 3. Диагностика повреждений: на что смотреть профессионалу

- 4. Ремонт: когда замена лучше латания

- 5. Заземление: не формальность, а необходимость

- 6. Профилактика: как избежать 80% проблем

- 7. Финишный контроль: проверяем результат